NTBシステム(新型帯鋸製材システム)

製材の未来を拓く!帯鋸の力− 常識を覆した超高速製材システム誕生

北海道の凍結材も高速で製材中

北海道の凍結材も高速で製材中近年、製材工場の大型化や高速化の要望が増す一方、後継者不足のために帯鋸加工技術者(以下、目立士(めたてし)と表記。)への負荷の増加が問題となっています。

当社は、製材の高速化並びに、帯鋸のメンテナンス負荷の軽減と性能の安定を実現した新型帯鋸製材システム「NTBシステム」を開発しました。ユーザー、帯鋸加工業者、そして私共が、これからも帯鋸製材の価値を共有できるシステムの提供を目指します。

NTBシステムの5つの特徴

特徴 1 【新発想帯鋸】バックは機械加工、腰入れ不要のシンプルなNTB帯鋸を新設計!

新型帯鋸

従来の帯鋸には、製造時に目立士による腰入れやバック加工と、また使用中にはその修正作業が必要となります。NTB帯鋸は、特殊鋼メーカーに特注した曲線形状の素材を、自社にて精密にアーチ状に研削、接合するだけで、自ずと均一なバック量をもった形状となるよう設計されています(特許取得済)。また、腰入れも不要とし、鋸車に掛けた際に鋸身が反るのを抑える処理を製造時に施すのみで、使用中の形状の狂いが極めて起きにくく、鋸ごとの性能のバラツキが出にくい、シンプルな帯鋸を開発することに成功しました。

特徴 2 【超高速製材】専用開発したNTB帯鋸盤との組み合わせで実現!

帯鋸盤は、薄い刃物(=帯鋸)をネジ等で固定していない、極めて特殊な切削装置です。その機能を突き詰めれば、帯鋸を安定して走行させ、鋸身がねじれるのを抑え込むこと。シンプルで腰入れのないNTB帯鋸にベストマッチする、高性能な帯鋸盤を新開発し、両者をセットで用いることで、従来を遥かに超える超高速製材を実現できるようにしました。NTB帯鋸盤には、振動特性、鋸車面の形状や耐久性、鋸車回転性能、セリー、おが粉への配慮など多くの新設計やノウハウが詰め込まれています。

特徴 3 【高効率製材】生産量UP、省人化、省スペース、生産中断の削減に貢献!

高速型帯鋸盤

NTBシステムにより製材速度の高速化が容易に実現でき、製材生産量が向上します。例えば、現状で3m原木1本を製材速度35m/分で4通し、サイクルタイムが54秒であった場合、70m/分の高速製材になると、サイクルタイムは44秒となり、22%超の大幅生産量増になります。(ちなみに、ランニング試験では、鋸交換は1シフト1回)また、ヘッド機の通し回数を増やすことで、次工程の機械台数の削減、省スペース・省人化により経費削減が期待できます。さらに、鋸割れの発生や性能不良の鋸の出現などが極めて少なくなり、生産中断時間も削減されます。

特徴 4 【帯鋸の安定供給】狂いやひずみの発生が少ない高性能な帯鋸が安定提供される!

従来の帯鋸では、部分的に塑性変形を与えて腰入れ量やバック量の調整を行っているために、再研磨により鋸身の幅が減ってくると、そのバランスが崩れ形が狂ってきます。また、腰入れの仕方によっては鋸割れが発生しやすいなどの問題があり、目立士にとっては煩わしい修正作業が必要となります。また、この技術の習得には経験と勘が求められ、腕の見せ所である一方で、非常に属人的な技術と言えます。NTB帯鋸を使用すれば、この煩わしい作業から解放されるため、目立士は仕上げ作業に集中でき、高性能な帯鋸が安定的に供給されやすくなり、常に安定した製材生産が可能となります。

特徴 5 【三位一体】ユーザー、目立士、メーカーの3者協調でつくるNTBシステム!

私たちは、製材業者様のサポーターとして、製材生産の向上と安定を提供し続けることを真剣に考え、NTBシステムの開発に取り組み、今もなお進化させるよう努力しています。

私たちが目指している姿は、帯鋸と帯鋸盤が最高にマッチングした状態が確保された上で、製材ユーザー、目立士、私たち機械メーカーの3者の創意工夫により高みを目指す姿です。私たちは、製材生産が機械のみで完結するのではなく、「ユーザーのノウハウや保守管理」、「最高の能力を発揮する目立技術」、「機械性能と耐久性・サポート体制」などが、高い次元で相乗効果を発揮する有機的なシステムの提供が必要であると考えています。

試行錯誤の開発ストーリーSTORY

製材速度を担保できない帯鋸盤では、ユーザーの発展に応えられない!

これまで、帯鋸は目立士さん任せ、ユーザー様での製材性能は鋸次第としてきました。

また、時代の流れと共に有能な目立士の方々もリタイヤされる状況となる中、性能が安定し、鋸割れしにくい帯鋸を作ることができれば、製材生産はもっと安定し、製材の高速化も可能になるのでは…?と考えたのが開発のきっかけでした。

2008年、世界の中で生き残っていける製材機械メーカーに発展するためにはと、並々ならぬ決意で開発に臨んだのが当時の社長(T)と帯鋸の発展の可能性を信じていた地元の目立士(I)でした。当社には昭和40年頃まで目立学校(県職業訓練校目立科の前身)が併設され、2代目の社長(Tの父)が講師を勤めたことから鋸作りの知識が残っていたことも、開発の後押しとなりました。

従来は、目立士さんが帯鋸盤に合わせて鋸を作ってきた

従来技術

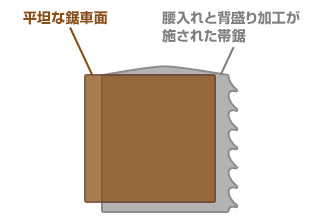

一般的に、帯鋸盤で帯鋸を掛ける鋸車の接触面(=鋸車面)は、平坦に研磨されます。しかし、平坦な鋸車面に素材のままの帯鋸をかけても、鋸は安定しません。そのため、目立士さんは、腰入れと背盛り(バック)加工を帯鋸に施す必要がありました。

この加工を全周に亘って均一に施すことや、帯鋸盤や製材条件に合うように加工の程度を変えるには、経験と勘が求められました。

“速く挽ける鋸には強い腰入れをするべき”という観念を持つ目立士さんは少なくありません。しかし、強い腰を入れた鋸は、鋸割れが発生しやすく、鋸を修復する手間が増え、鋸の寿命を縮めてしまうという欠点があり、高速製材が可能な帯鋸の製作は非常に困難なものでした。

平坦な鋸車面上を帯鋸が安定して走行できるように、帯鋸に腰入れと背盛り加工が施してありました。機械の状態に鋸を合わせる発想。目立士の技能と経験的な判断が必要でした。

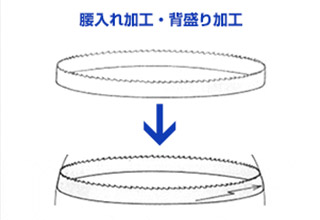

歯を抜いた帯鋼を円柱形に溶接接合し、鋸身を金属ローラーで何度も圧延し、幅中央部を湾曲させ(腰入れ加工)、歯のない縁(背側)の円周を長くする(背盛り)加工を行っていました。

腰入れ加工の様子。金属ローラーを押し当てる位置と強さを変化させながら行います。

腰入れ、背盛り加工不要の帯鋸の開発とベストフィットする帯鋸盤の追究!

新技術

T&I は考えました。ロールやヒートを入れるから鋸身が弱くなり、割れやすくなるのではないかと(※)。背盛りした環状の帯鋸を切り開いて延ばせば、アーチ状になるのだから、素材をアーチ状に削ってみればいいのでは?

※現時点では、必ずしもロールやヒートが素材を痛めているのではなく、極端な緊張力分布や過剰なヒート処理が鋸割れの原因と推測されます。

早速、やってみると、背盛りだけをしたものと同じ形状の帯鋸ができました。その後、アーチ半径をいろいろ変えて、従来の帯鋸盤に掛けて実験を繰り返すと、従来の製材速度でなら挽けるアーチ形状がだいたい特定できたのです。これは、意外とすんなりうまくいき、2012年7月に特許第5050043を取得することができました。

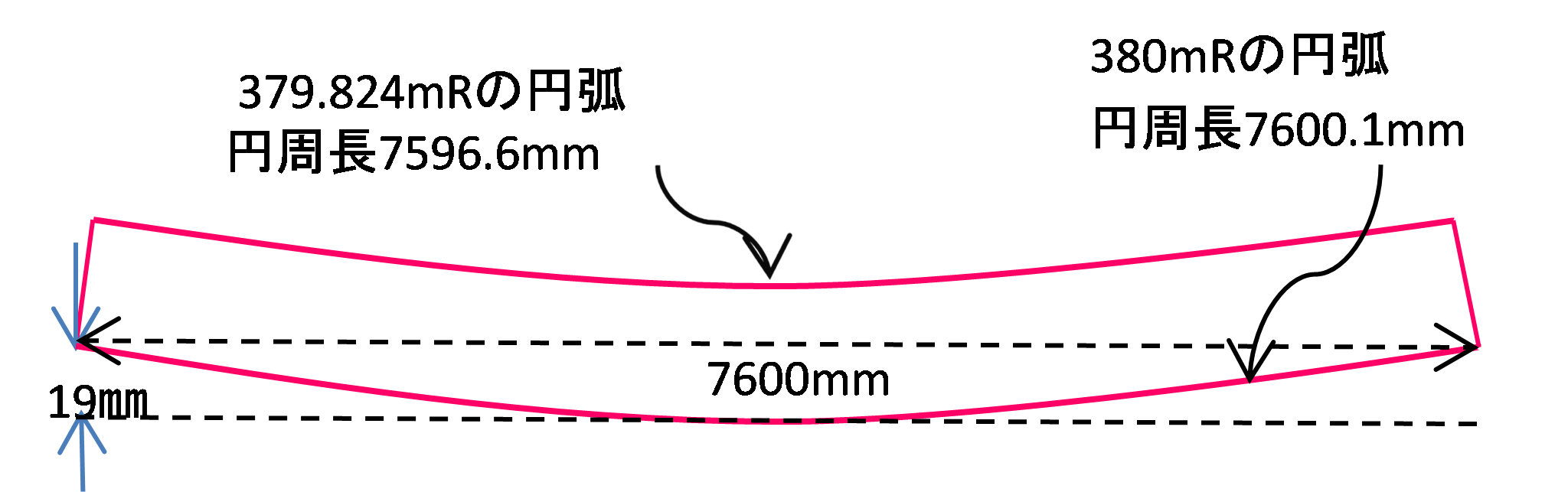

規格品として流通している7インチ(178mm)幅で長さ7600mmの素材からアーチ形状を研削加工で切り出すと、幅が約19mm少なくなり、歩留まりが悪い。

そこで、帯鋸素材を特殊鋼メーカーに特別にお願いして、所定の曲りになるように製造してもらい、社内の研削機械により精密に加工することで歩留りを向上させています。しかし、腰入れ無でアーチ研削した帯鋸では、さらに速く挽こうとすると挽き曲がりを起こし、また、何かの拍子に鋸が前後しやすい状況でした。

ここからがT&Iの試行錯誤と苦悩の連続でした。新型帯鋸で高速製材を実現するまで、実に4年の歳月を費やすことになりました。

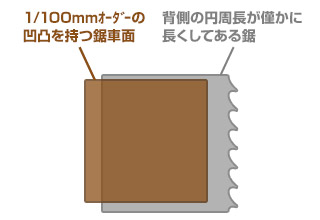

鋸車面を様々な形状に加工し、鋸を掛けてみましたが、なかなか鋸が落ち着く形状が見つかりませんでした。ある時、鋸車の中央にゴムを焼入れてみました。するとこれがすんなりとうまくいき、70m/分で製材することができたのです。しかし、3週間もすると、鋸は幅の中央で鋸割れを起こしてしまいました。この時、平坦に作ったはずのゴムの形状が変化していました。また、帯鋸を鋸車に掛けた時に、鋸は幅方向で独特の反りをすることに気づきました。これが、大きなきっかけとなり、ある確信をもって、新型の帯鋸にフィットする鋸車面形状の追究を進めることができるようになり、2013年1月にアーチ研削だけの帯鋸で80m/分の製材を実現することができるようになりました。この鋸車面形状の凹凸は1/100mmオーダーの非常に微細なものです。

鋸車面を1/100mmオーダーの凹凸形状に加工することで、帯鋸の走行安定性を確保しました。また、鋸車面には、従来の20倍の耐摩耗性を持つ素材を溶射しており、長期間にわたり鋸車面形状が変化しないような工夫をしています。機械側と帯鋸の両者の性能を高め、製材における高い生産性を実現しました。

スギ挽き幅20cmで最高速度90m/分、60m/分は安定的に実現!

実は、鋸車面形状だけでなく、帯鋸盤の振動、おが粉への配慮、鋸車の高速回転化、セリー位置の重要性、帯鋸盤の振りの重要性など、開発過程で高速製材のために帯鋸盤に求められる様々な要求が見えてきました。そこで新しい高速型帯鋸盤には、それらを反映した設計が施されることになりました。

さて話はまた帯鋸に戻って、高速製材ができるようになったと思っていた矢先、またまた問題発生です。アーチ研削だけの鋸では、鋸によっては挽き肌が悪かったり、挽き曲がりを起こしたり、場合によってはバックしたりとまだ不安定な要素が残っていたのです。

一難去ってまた一難。そこで、Iは考えました。鋸そのものの反りを何とかしよう。

Iの目立士としての長年の経験がものを言いました。帯鋸を鋸車に掛けた際に鋸身が反るのを抑える処理だけを施す方法を見い出したのです。

この新型帯鋸は、すこぶる安定して、高速製材が実現できるようになり、最高速度90m/分を達成できました。(挽幅や樹種により、安定的に製材できる速度は変わります。)これまでの苦労が報われた瞬間でした。

また、この新型帯鋸は従来の帯鋸と違い、アーチ研削により一定の背盛りが与えられており、腰入れもされていないので、歯先研磨により摩り込まれて鋸幅が減っても腰を入れ直す必要がありません。

現在までのところ、新鋸から35mm摩り込んでも、高速製材性能は維持できることを確認しています。さらにこの新型帯鋸に特徴的なこと、いや、T&Iが理想と捉えていたことは、従来のように帯鋸への緊張力が歯側と背側のみに強く分布するのではなく、歯側と背側にはいくぶん強い緊張力が働くものの、鋸身全体にも緊張力を分布させ、鋸身全体で座屈に強くしたいということでした。

実際に、鋸の張り具合を手やひずみゲージで確かめ、また鋸車面と帯鋸との接触面との接触圧力を発色の強さで知ることができるプレスケール(富士フィルム製)を用いた検証を繰り返すことで、現在は理想と考えていたものに極めて近い接触状態となっています。

基本仕様

NTB帯鋸盤

| 鋸車径 | Φ1200,1350,1500㎜のいずれか |

|---|---|

| 鋸周速 | 通常3200m/分程度、 凍結期2400m/分程度 インバーター装備推奨 |

| セリー | プッシュ方式 (挟み方式の選択も可) |

NTB帯鋸

| 厚み | 18G(Φ1200㎜,Φ1350),17G(Φ1500㎜) |

|---|---|

| 材質 | SKS5 |

| 歯先 | ステライト溶着 |

|製品情報に戻る|